Tubería HDPE

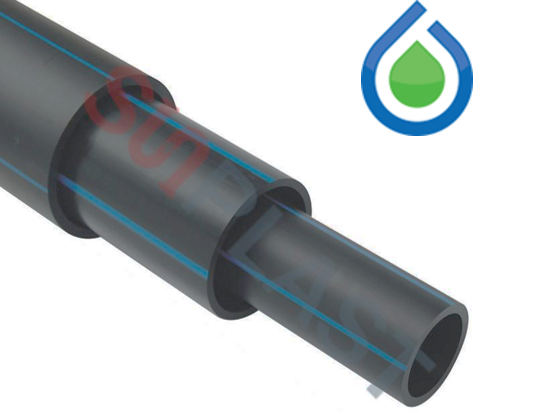

Tubería HDPE PE100

Las tuberías HDPE PE100 son tubos versátiles y fiables para sistemas de tuberías de Polietileno. Si bien el HDPE es un término amplio que abarca varios grados, el PE100 representa un polietileno de alta densidad de calidad superior. Comprender las diferencias entre el HDPE y el PE100 le permite elegir el material más adecuado para su aplicación específica, garantizando un rendimiento, una durabilidad y una seguridad óptimos. Ya sea para la distribución de agua, o las tuberías industriales, el HDPE PE100 ofrece excelentes soluciones para diversos proyectos en diversas industrias.

¿Cómo se unen las tuberías hdpe? Las tuberías de HDPE se unen a través de cuatro métodos:

- Por electrofusión, utilizando coplas u otros accesorios que contienen un elemento eléctrico en su interior que funde el interior del fitting y la superficie del tubo

- Por termofusión, soldadura a tope, calentando simultáneamente los dos extremos de los tubos a unir y aplicándole presión controlada

- A través de coplas de compresión, llamadas coplas plasson o roscadas

- Por medio de Flanges de respaldo en conjunto con Stub end.

TUBERÍA HDPE PE100

Tubería HDPE lisa

Te entregamos la tubería HDPE en sus tres diferentes formatos, consulta precios oferta.

Tubería HDPE de 12 mts.

Las tuberías de HDPE de 12 mts de largo son ideales para proyectos de gran envergadura que permiten el ahorro de muchas uniones y soldaduras

Tubería HDPE de 6 mts

La Tubería HDPE de 6 mts de largo permite facilidad en su transporte, en todas las medidas y presión nominal, pn6, pn8, pn10, pn12,5, pn16, pn20

Rollos de HDPE de 50 y 100 mts

Los Rollos de Tubería HDPE se fabrican desde 20mm, 25mm, 32mm, 40mm, 50mm, 63mm, 75mm, 90mm y 110mm. las medidas pequeñas sin ideales para riego.

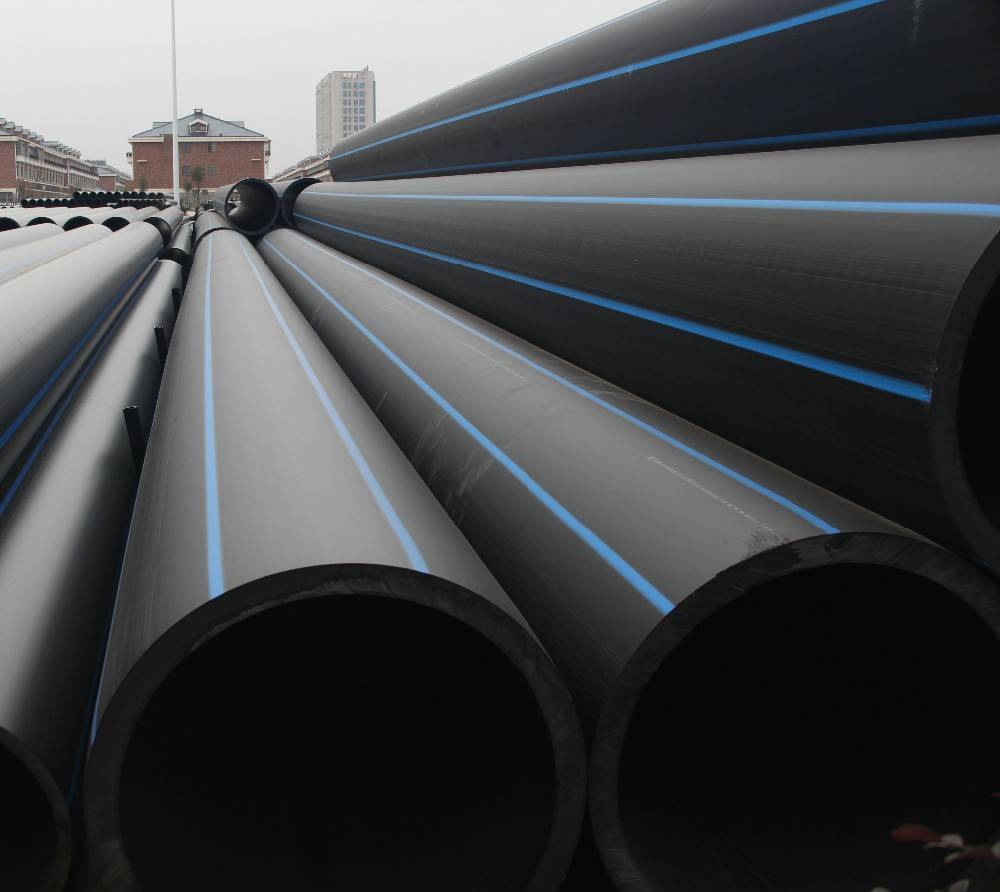

Las Tuberías de HDPE

El Crecimiento del HDPE Liso en Chile: Un Material Versátil para la Infraestructura

En Chile, el polietileno de alta densidad (HDPE) ha revolucionado la industria de la infraestructura. Este material, particularmente en su forma de tubería lisa, es la opción preferida en una variedad de sectores críticos. Sus propiedades únicas, como la durabilidad, resistencia a la corrosión y flexibilidad, lo han posicionado como un sustituto superior a los materiales tradicionales como el acero, el hormigón y el PVC. La capacidad de la cañería HDPE para soportar condiciones extremas y su larga vida útil lo convierten en una solución costo-efectiva y sostenible para proyectos a gran escala.

Uso en el Sector Minero: Transporte de Fluidos y Conducción de Lodos

El sector minero chileno, uno de los pilares de la economía, ha adoptado masivamente las tuberías de HDPE liso debido a su robustez y fiabilidad. La resistencia a la abrasión de estas tuberías es fundamental para el transporte de lodos de mineral, relaves y otros fluidos altamente corrosivos. A diferencia de las tuberías de acero, que se corroen rápidamente y requieren un mantenimiento constante, las tuberías HDPE son inertes a la mayoría de los productos químicos, lo que garantiza una operación continua y reduce los costos operativos. Además, su ligereza y flexibilidad facilitan la instalación en terrenos difíciles, comunes en las zonas mineras del norte de Chile. Se utilizan en:

- Transporte de agua: Conducción de agua potable y no potable a las faenas mineras.

- Conducción de relaves: Transporte de los residuos de mineral, un proceso crítico que requiere la máxima seguridad para evitar fugas.

- Tuberías de proceso: Conducción de soluciones ácidas y otras sustancias químicas utilizadas en el proceso de lixiviación.

Aplicaciones en el Sector Agrícola: Optimización del Riego

La agricultura chilena, que enfrenta el desafío de la escasez hídrica, ha encontrado en los tubos de HDPE una herramienta crucial para la eficiencia del riego. Las tuberías de HDPE liso minimizan las pérdidas de agua por fugas y evaporación, lo que permite un uso más eficiente de este recurso vital. Su superficie interior lisa reduce la fricción, permitiendo un mayor flujo de agua y una menor pérdida de presión. Esto es especialmente beneficioso en sistemas de riego por goteo y aspersión. La resistencia a los rayos UV es otra ventaja significativa, ya que las tuberías pueden ser instaladas a la intemperie sin degradarse. Los principales usos incluyen:

- Sistemas de riego presurizado: Distribución de agua a lo largo de grandes extensiones de cultivos.

- Conducción de agua de pozos y tranques: Transporte de agua desde fuentes de almacenamiento a las zonas de cultivo.

- Tuberías de distribución principal: Formando la columna vertebral de las redes de riego en los campos.

Uso en la Construcción: Infraestructura Urbana y Civil

En el ámbito de la construcción y la obra civil, el HDPE liso se utiliza para una variedad de proyectos de infraestructura, tanto subterráneos como a la vista. Su resistencia a los movimientos del suelo y su capacidad para ser fusionado térmicamente, creando uniones sin fugas, lo hacen ideal para la construcción de redes de saneamiento y abastecimiento de agua. La flexibilidad de estas tuberías les permite adaptarse a las irregularidades del terreno y resistir los sismos, una consideración clave en Chile. Las aplicaciones más comunes son:

- Redes de alcantarillado: Transporte de aguas servidas.

- Abastecimiento de agua potable: Conducción de agua desde plantas de tratamiento a la red de distribución.

- Protección de cables: Como ductos para proteger cables eléctricos y de fibra óptica en instalaciones subterráneas.

Tubería HDPE Corrugada

La tubería HDPE especializada en drenaje y agricultura, en todos los diámetros

Usos de la Tubería HDPE Corrugada

La tubería de HDPE corrugada es una solución estructural clave en la ingeniería civil y agrícola, distinguida por su diseño de doble pared: una pared exterior ondulada que proporciona una rigidez anular superior, y una pared interior lisa que garantiza una eficiencia hidráulica óptima. Esta combinación de resistencia y flujo la hace ideal para el transporte de fluidos por gravedad. Sus aplicaciones principales se concentran en sistemas donde la resistencia a las cargas externas (entierro, tráfico) y la resistencia a la corrosión son críticas:

- Drenaje Pluvial y Alcantarillado Sanitario: Este es el uso más extendido. Las tuberías corrugadas de gran diámetro se emplean para la evacuación eficiente de aguas lluvias y residuales en zonas urbanas, carreteras (drenajes transversales y longitudinales) y aeropuertos. Su diseño estructural les permite soportar las cargas de relleno y el tráfico vehicular pesado sin deformarse ni colapsar.

- Infraestructura Vial: Se utilizan como alcantarillas y drenajes bajo carreteras y vías de ferrocarril. La flexibilidad inherente del HDPE les permite adaptarse a los movimientos del suelo y soportar cargas sísmicas mejor que los materiales rígidos.

- Aplicaciones Agrícolas: En la agricultura, las tuberías corrugadas, a menudo perforadas, son esenciales para el drenaje de excesos hídricos en terrenos con problemas de anegamiento. También se usan en el entubamiento de canales de riego abiertos para reducir pérdidas por filtración y evaporación, mejorando la conservación del suelo.

- Minería e Industria: Su alta resistencia química al pH extremo y a la abrasión las hace indispensables en el sector minero, especialmente en sistemas de lixiviación, recolección de lixiviados en vertederos y conducciones de soluciones ácidas o alcalinas.

- Canalización y Protección de Cables: Las versiones más pequeñas se emplean como conductos subterráneos para la protección de cables eléctricos y de telecomunicaciones, donde la flexibilidad y la facilidad de instalación en tramos largos son beneficios clave.

La vida útil de las tuberías de HDPE (polietileno de alta densidad) es notablemente larga, con una expectativa promedio de 50 a 100 años bajo condiciones normales. Esta durabilidad se debe a sus propiedades inherentes, como la resistencia a la corrosión, la abrasión y los productos químicos, lo que las hace superiores a otros materiales como el metal o el concreto en muchas aplicaciones.

Una de las formas para soldar tuberías de HDPE (polietileno de alta densidad) de manera segura y permanente, es utilizando el método de termofusión. Este proceso se basa en el principio de calentar las superficies de los extremos de las tuberías y luego unirlas bajo presión.

El proceso de termofusión crea una unión homogénea y resistente, eliminando la necesidad de soldaduras o adhesivos adicionales. Es fundamental seguir cada paso con precisión para garantizar una unión de alta calidad que resista las condiciones de trabajo a largo plazo.

1. Preparación de las tuberías 🛠️

Antes de comenzar el proceso, se debe preparar la tubería para asegurar que el área de unión esté en óptimas condiciones. Es crucial que la superficie de la tubería esté limpia y lisa para que la fusión sea perfecta.

1. Corte y alineación: Utiliza una cortadora especializada para cortar los extremos de las tuberías de forma perpendicular y uniforme. Un corte en ángulo o irregular puede comprometer la calidad de la unión.

2. Sujeción: Coloca los extremos de las tuberías en la máquina de termofusión, asegurándote de que estén firmemente sujetos y perfectamente alineados en el mismo plano.

3. Refrentado: Utiliza la herramienta de refrentado (también llamada frenteadora) para raspar y alisar las caras de los extremos de las tuberías, eliminando cualquier imperfección, suciedad o capa dañada.

2. Calentamiento

Una vez preparadas las tuberías, se procede a calentarlas para que las superficies alcancen la temperatura ideal para la fusión.

1. Verificación: Asegúrate de que la placa calefactora esté limpia y que la temperatura sea la correcta para el diámetro y el espesor de las tuberías (generalmente entre 200°C y 220°C).

2. Calentamiento y formación del labio: Coloca la placa calefactora entre los extremos de las tuberías. Mueve los extremos de las tuberías lentamente hacia la placa con una presión uniforme. Esto creará un "labio" o reborde de material derretido en los bordes de la tubería.

3. Retirar la placa: Una vez que se forme el labio de manera uniforme en ambos lados, retira la placa calefactora rápidamente. Es vital que este paso se realice de forma ágil para evitar que las superficies se enfríen.

3. Fusión y enfriamiento

Este es el paso final en el que se unen las tuberías y se permite que la unión se solidifique.

1. Unión bajo presión: Inmediatamente después de retirar la placa, presiona los extremos de las tuberías firmemente uno contra el otro, manteniendo la presión constante durante un tiempo determinado. La presión debe ser la adecuada para el tamaño de la tubería, según las especificaciones del fabricante.

2. Tiempo de enfriamiento: Mantén la presión sin interrupción hasta que la unión se haya enfriado y solidificado por completo. No intentes mover las tuberías o retirar la sujeción hasta que la unión esté totalmente fría.

El resultado es una unión monolítica que es tan fuerte o incluso más fuerte que la tubería misma.

Consideraciones de seguridad

• Siempre utiliza equipos de protección personal (EPP), como guantes resistentes al calor y gafas de seguridad.

• El proceso de termofusión genera gases y humos, por lo que es importante trabajar en un área bien ventilada.

• Verifica que la máquina de termofusión y sus componentes estén en buen estado.

• Sigue siempre las instrucciones del fabricante del equipo y de las tuberías para garantizar la seguridad y la calidad de la unión.

El proceso de termofusión crea una unión homogénea y resistente, eliminando la necesidad de soldaduras o adhesivos adicionales. Es fundamental seguir cada paso con precisión para garantizar una unión de alta calidad que resista las condiciones de trabajo a largo plazo.

1. Preparación de las tuberías 🛠️

Antes de comenzar el proceso, se debe preparar la tubería para asegurar que el área de unión esté en óptimas condiciones. Es crucial que la superficie de la tubería esté limpia y lisa para que la fusión sea perfecta.

1. Corte y alineación: Utiliza una cortadora especializada para cortar los extremos de las tuberías de forma perpendicular y uniforme. Un corte en ángulo o irregular puede comprometer la calidad de la unión.

2. Sujeción: Coloca los extremos de las tuberías en la máquina de termofusión, asegurándote de que estén firmemente sujetos y perfectamente alineados en el mismo plano.

3. Refrentado: Utiliza la herramienta de refrentado (también llamada frenteadora) para raspar y alisar las caras de los extremos de las tuberías, eliminando cualquier imperfección, suciedad o capa dañada.

2. Calentamiento

Una vez preparadas las tuberías, se procede a calentarlas para que las superficies alcancen la temperatura ideal para la fusión.

1. Verificación: Asegúrate de que la placa calefactora esté limpia y que la temperatura sea la correcta para el diámetro y el espesor de las tuberías (generalmente entre 200°C y 220°C).

2. Calentamiento y formación del labio: Coloca la placa calefactora entre los extremos de las tuberías. Mueve los extremos de las tuberías lentamente hacia la placa con una presión uniforme. Esto creará un "labio" o reborde de material derretido en los bordes de la tubería.

3. Retirar la placa: Una vez que se forme el labio de manera uniforme en ambos lados, retira la placa calefactora rápidamente. Es vital que este paso se realice de forma ágil para evitar que las superficies se enfríen.

3. Fusión y enfriamiento

Este es el paso final en el que se unen las tuberías y se permite que la unión se solidifique.

1. Unión bajo presión: Inmediatamente después de retirar la placa, presiona los extremos de las tuberías firmemente uno contra el otro, manteniendo la presión constante durante un tiempo determinado. La presión debe ser la adecuada para el tamaño de la tubería, según las especificaciones del fabricante.

2. Tiempo de enfriamiento: Mantén la presión sin interrupción hasta que la unión se haya enfriado y solidificado por completo. No intentes mover las tuberías o retirar la sujeción hasta que la unión esté totalmente fría.

El resultado es una unión monolítica que es tan fuerte o incluso más fuerte que la tubería misma.

Consideraciones de seguridad

• Siempre utiliza equipos de protección personal (EPP), como guantes resistentes al calor y gafas de seguridad.

• El proceso de termofusión genera gases y humos, por lo que es importante trabajar en un área bien ventilada.

• Verifica que la máquina de termofusión y sus componentes estén en buen estado.

• Sigue siempre las instrucciones del fabricante del equipo y de las tuberías para garantizar la seguridad y la calidad de la unión.

Todos los métodos de unión por termofusión requieren que no haya agua fluyendo ni estancada dentro o debajo de la tubería que pueda alcanzar las superficies de fusión. Puede ser necesario desaguar el lugar para evitar que el agua subterránea llegue a la fusión y contamine las superficies a unir. El desaguado puede lograrse utilizando bombas sumergibles portátiles en condiciones moderadas donde el nivel freático alto provoca la infiltración de agua en el área de trabajo. El agua que fluye a través de las tuberías para fusiones de silla/pared es aceptable cuando está contenida dentro de la tubería, de modo que no pueda alcanzar la superficie de fusión. El agua estancada en el área de trabajo puede ser inevitable y aceptable; sin embargo, en ningún momento debe alcanzar las superficies de fusión preparadas ni el conjunto de tubería hdpe y accesorios durante el proceso de fusión.

acoplamiento incorrecto: Los errores de acoplamiento que pueden ocurrir incluyen cortes de soldadura, donde uno o ambos extremos de la tubería no están centrados en el acoplamiento. Esta situación se puede evitar midiendo y marcando la profundidad de los cortes en los extremos de la tubería antes de insertarlos en la copla de electrofusión. Si los extremos de la tubería no entran correctamente en la copla, la masa fundida generada durante el ciclo de fusión se expandirá y fluirá sobre el extremo de la tubería expuesta dentro de la zona de fusión. Los cables de la bobina de calentamiento son arrastrados por el flujo de masa fundida no contenida, lo que provoca cortocircuitos y un rápido sobrecalentamiento de las zonas de fusión.

Otro error potencial que puede causar pérdida de contención de la electrofusión es la falta de un corte recto en los extremos de la tubería hdpe. Si bien no es necesario ni práctico que los extremos de la tubería se corten exactamente a 90 grados, se debe procurar que el corte sea lo más recto posible. Las longitudes de la zona fría están diseñadas para permitir cierto grado de corte incorrecto en los extremos de la tubería y, al mismo tiempo, garantizar la cobertura completa de los cables calefactores y un contacto suficiente con la zona fría para contener el flujo de fusión.

El HDPE PE100 se refiere a tuberías de polietileno de alta densidad (HDPE) con una densidad de materia prima de 100. Este tipo de tubería cumple con las normas ISO 4427 y EN12201 y posee las características del polietileno de alta densidad, a saber, un alto peso molecular y una densidad superior a 0,94 g/cm³, además de una excelente resistencia al impacto, al envejecimiento y a la corrosión.

PE100 se refiere a un grado de material de polietileno de alta densidad (HDPE). PE significa polietileno y el número 100 representa la resistencia a la tracción mínima del material de 10 MPa, lo que indica que el material tiene excelentes propiedades mecánicas y durabilidad. PE100 es uno de los materiales de HDPE más comunes y ampliamente utilizados en el mercado chileno hoy en día.

PE100 se refiere a un grado de material de polietileno de alta densidad (HDPE). PE significa polietileno y el número 100 representa la resistencia a la tracción mínima del material de 10 MPa, lo que indica que el material tiene excelentes propiedades mecánicas y durabilidad. PE100 es uno de los materiales de HDPE más comunes y ampliamente utilizados en el mercado chileno hoy en día.

El proceso de fabricación de tuberías de HDPE consta de una serie de pasos específicos planeados para asegurar su calidad y rendimiento. Comienza con la polimerización del etileno: la conversión del gas etileno en gránulos de polietileno mediante un catalizador. Este material primario de HDPE se introduce en la extrusora, donde se funde, normalmente a una temperatura de entre 180 °C (356 °F) y 270 °C (518 °F).

en el proceso de la extrusión, el HDPE fundido se introduce a través de una matriz para formar un tubo continuo. El diseño de la matriz de extrusión permite diferentes diámetros y espesores de pared para cumplir con los requisitos técnicos específicos de ASTM, ISO u otras organizaciones de normalización.

Parámetros técnicos:

Índice de fluidez (MFI): Para materiales de HDPE está entre 0,1 y 0,4 g/10 min e indica así su procesabilidad.

Densidad: La densidad del HDPE varía entre 0,93 y 0,97 g/cm³, lo que afecta tanto a la resistencia como a la flexibilidad.

Resistencia a la tracción: La resistencia a la tracción de estos tubos es de aproximadamente 21 a 37 MPa y garantiza la durabilidad en diversas condiciones de carga.

Rango de temperatura: El rango de temperatura efectivo para las tuberías de HDPE durante su vida útil es de -220 °F (-140 °C) a 180 °F (82 °C).

Después de la extrusión, la tubería debe enfriarse y calibrarse para garantizar que conserve su forma y cumpla las dimensiones requeridas. En ocasiones, se utiliza agua o aire a alta presión para enfriarla durante esta fase. Tras el enfriamiento, las tuberías se cortan en longitudes específicas y pueden someterse a pruebas adicionales, como una prueba de presión hidrostática, para garantizar su estabilidad y la ausencia de fugas.

Por último, las tuberías de HDPE se enrollan o agrupan en bobinas para que puedan transportarse y almacenarse fácilmente hasta que se necesiten para diversas aplicaciones de trabajo pesado.

en el proceso de la extrusión, el HDPE fundido se introduce a través de una matriz para formar un tubo continuo. El diseño de la matriz de extrusión permite diferentes diámetros y espesores de pared para cumplir con los requisitos técnicos específicos de ASTM, ISO u otras organizaciones de normalización.

Parámetros técnicos:

Índice de fluidez (MFI): Para materiales de HDPE está entre 0,1 y 0,4 g/10 min e indica así su procesabilidad.

Densidad: La densidad del HDPE varía entre 0,93 y 0,97 g/cm³, lo que afecta tanto a la resistencia como a la flexibilidad.

Resistencia a la tracción: La resistencia a la tracción de estos tubos es de aproximadamente 21 a 37 MPa y garantiza la durabilidad en diversas condiciones de carga.

Rango de temperatura: El rango de temperatura efectivo para las tuberías de HDPE durante su vida útil es de -220 °F (-140 °C) a 180 °F (82 °C).

Después de la extrusión, la tubería debe enfriarse y calibrarse para garantizar que conserve su forma y cumpla las dimensiones requeridas. En ocasiones, se utiliza agua o aire a alta presión para enfriarla durante esta fase. Tras el enfriamiento, las tuberías se cortan en longitudes específicas y pueden someterse a pruebas adicionales, como una prueba de presión hidrostática, para garantizar su estabilidad y la ausencia de fugas.

Por último, las tuberías de HDPE se enrollan o agrupan en bobinas para que puedan transportarse y almacenarse fácilmente hasta que se necesiten para diversas aplicaciones de trabajo pesado.

Entre sus principales ventajas están: La flexibilidad, la resistencia a la corrosión, las longitudes largas que requieren menos accesorios y la capacidad de soportar condiciones climáticas extremas son algunas de las ventajas de usar tuberías de HDPE. Además, son ligeras, rentables y tienen una mayor vida útil.

Estas tuberías se utilizan en diversas áreas, como sistemas de suministro de agua, redes de distribución de gas, plantas de tratamiento de aguas servidas, tuberías de transmisión de petróleo y gas, canales de riego o incluso como conductos para tender cables de telecomunicaciones y líneas eléctricas.

Da un excelente resultado el utilizar alcohol isopropílico pata limpiar las tuberías de hdpe, este procedimiento asegura que la superficie de la tubería quede libre de partículas que pidiesen afectar la soldadura por electrofusión o termofusión, Se debe aplicar el Alcohol con un paño limpio.

Sí. Las tuberías de HDPE certificadas para agua potable se fabrican con compuestos de polietileno resistentes a la presión aprobados para el servicio público de agua potable.

Significa Relación Dimensional Standard, la relación entre diámetro y espesor

Las tuberías de HDPE son resistentes a la corrosión, sin embargo es importante vigilar la posible corrosión de fuentes externas. Implemente recubrimientos adecuados o protección catódica si es necesario.

La limpieza de tuberías de HDPE implica la eliminación de residuos y sedimentos en su interior. Limpie las tuberías periódicamente para evitar acumulaciones, mantener un flujo fluido y reducir el riesgo de obstrucciones.

Los rayones y cortes deben repararse de inmediato. La soldadura por termofusión es un método de reparación común.

No es necesario reemplazar las tuberías antes de los 50 años, inclusive hasta los 100 años, dependiendo bajo qué condiciones se mantuvo la tubería y el mantenimiento recibido.

Existen distintos métodos de unión de las tuberías corrugas de HDPE:

1. Unión Espiga/Campana, es el más popular

2. Unión con hilo hi-he, (Petropipe)

3. Coplas

Al unir tubos se deben considerar que deben ser del mismo fabricante.

1. Unión Espiga/Campana, es el más popular

2. Unión con hilo hi-he, (Petropipe)

3. Coplas

Al unir tubos se deben considerar que deben ser del mismo fabricante.

PN significa Presión Nominal. Así PN10 significa que la tubería soporta hasta 10 bares de presión, PN16 hasta 16 bares, etc.

Sí, la flexibilidad de las tuberías hdpe permite que las normas antisísmicas aprueben su uso.